Keine Toleranz für Fehler: Wie Sie Maßhaltigkeit, Oberfläche, Form- und Lagetoleranzen messen

Die Fertigung hochpräziser Bauteile mit engen Toleranzen und perfekten Oberflächen erfordert sowohl innovative Verfahren wie das Honen und Läppen als auch präzise Messmethoden. Gerade in der Feinbearbeitung, in der Maßhaltigkeiten von unter 1 µm und exakte Form- und Lagetoleranzen gefordert sind, spielen Messmethoden eine zentrale Rolle. Dieser Ratgeber-Artikel beleuchtet die Verfahren zur Messung von Maßhaltigkeit, Form- und Lagetoleranzen sowie Oberflächenrauheit und gibt wichtige Hinweise zur praktischen Anwendung und möglichen Herausforderungen.

1. Maßhaltigkeit messen: Präzision im Submikrometerbereich

Definition und Bedeutung

Maßhaltigkeit beschreibt die Genauigkeit, mit der ein Bauteil die vorgegebenen Maße innerhalb enger Toleranzgrenzen einhält. Besonders bei Bauteilen, die durch Honen und Läppen bearbeitet wurden, ist Maßhaltigkeit im Submikrometerbereich entscheidend, um eine optimale Passform und Funktionsfähigkeit zu gewährleisten. Toleranzen von unter 1 µm erfordern spezialisierte Messverfahren und Messgeräte, um exakte Ergebnisse zu liefern.

Messverfahren und -maschinen

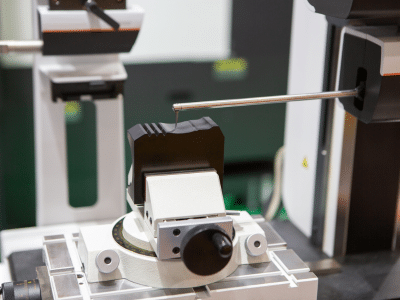

Koordinatenmessgeräte (KMG): Koordinatenmessgeräte messen präzise durch taktile oder optische Sensoren, die das Werkstück an vordefinierten Punkten abtasten und die gemessenen Werte mit den CAD-Daten vergleichen. Taktil arbeitende KMGs erreichen eine Messgenauigkeit unter 1 µm und eignen sich für die Kontrolle von Außenmaßen sowie Flächen.

Praxistipp: Um die Genauigkeit zu gewährleisten, müssen die Werkstücke sauber und die KMG-Köpfe korrekt kalibriert sein. Temperatureinflüsse spielen eine große Rolle und können zu Maßabweichungen führen. Daher ist der Einsatz in klimatisierten Messräumen besonders wichtig.

- Laserinterferometrie: Die Laserinterferometrie misst Länge durch Lichtinterferenzen und ermöglicht so eine hochpräzise Messung, auch über längere Distanzen. Diese Technik ist empfindlich gegenüber externen Einflüssen wie Temperatur und Vibrationen und wird daher oft in speziellen Laborumgebungen eingesetzt.

Praxistipp: Besonders bei der Feinmessung großer Bauteile eignet sich die Laserinterferometrie gut, allerdings sollten vor jeder Messung äußere Einflüsse minimiert und das System sorgfältig kalibriert werden. Für den Einsatz in der Werkstatt ist dieses Verfahren weniger geeignet. - Luftmessdorn: Der Luftmessdorn (oder Pneumatikmessdorn) ist besonders für die Messung der Innendurchmesser von Bohrungen geeignet. Durch gezielt eingeleitete Luftströme werden kleinste Abweichungen im Bohrungsdurchmesser erfasst und in Druckänderungen umgewandelt, die präzise ausgewertet werden können. Der Luftmessdorn ist berührungslos und bietet dadurch eine hohe Präzision ohne mechanische Abnutzung.

Praxistipp: Der Luftmessdorn muss exakt zum Bohrungsdurchmesser passen und erfordert eine gründliche Abstimmung auf die jeweilige Messaufgabe. Zudem ist das Reinigen der Bohrungen und des Messdorns vor der Messung entscheidend, da selbst kleinste Partikel zu Fehlmessungen führen können.

Theorie und Prinzipien

Nach Industriestandards wie der ISO 10360, die den Einsatz von KMGs regeln, müssen klimatische Einflüsse und Gerätekalibrierungen berücksichtigt werden, um die für den Submikrometerbereich erforderliche Präzision zu gewährleisten. Der Luftmessdorn hingegen basiert auf Pneumatikprinzipien und reagiert sensibel auf die Abstände der Innenflächen, was ihn ideal für Anwendungen macht, bei denen absolute Berührungslosigkeit gefragt ist.

2. Form- und Lagetoleranzen messen: Präzision in der Geometrie

Form- und Lagetoleranzen beziehen sich auf die geometrische Genauigkeit eines Bauteils. In der Feinbearbeitung ist dies entscheidend für die Montage und Funktionalität, insbesondere bei rotationssymmetrischen und mechanischen Teilen.

Messverfahren und -maschinen

Rundheit: Die Rundheit wird häufig durch Rundheitsmessgeräte oder profilometrische Messgeräte bestimmt, die die Abweichung eines kreisförmigen Profils von der Idealform aufzeichnen.

Praxistipp: Bei der Messung der Rundheit sollte sichergestellt werden, dass das Bauteil frei von Spannungen ist, um natürliche Verformungen oder Spannungen durch äußere Einflüsse zu minimieren.Parallelität und Ebenheit: Diese beiden Toleranzen werden oft mithilfe von KMGs und speziellen Flachheits- oder Parallelitätsmesssystemen überprüft, die präzise Abweichungen von Idealflächen darstellen können.

Praxistipp: Zur Sicherstellung korrekter Parallelitäts- und Ebenheitsmessungen sollten Bauteile gut fixiert und die Umgebungseinflüsse konstant gehalten werden. Für Werkstücke mit engeren Toleranzen kann das Anbringen von Referenzmarken hilfreich sein.Zylindrizität: Zylindrizität misst die Abweichung eines zylindrischen Teils von der Idealform. Spezielle Zylindrizitätsmessgeräte scannen das Bauteil entlang der Länge und Breite, um Toleranzabweichungen darzustellen.

Praxistipp: Bei der Zylindrizitätsmessung muss die Lage des Werkstücks stabil und vibrationsfrei sein. Die Temperatur sollte konstant gehalten werden, da thermische Ausdehnungen selbst bei minimalen Schwankungen die Ergebnisse beeinflussen können.

3. Oberflächenrauheit messen: Einblicke in Rz, Ra und Rt

Oberflächenqualität ist in der Feinbearbeitung essenziell, da sie die Funktionalität und Lebensdauer von Bauteilen beeinflussen kann. Das Honen und Läppen ermöglicht die Erzielung extrem feiner Oberflächen, die durch spezifische Messmethoden bewertet werden.

Messwerte und Bedeutung

Ra-Wert: Der Ra-Wert ist das arithmetische Mittel der Oberflächenrautiefe und gibt eine allgemeine Aussage zur Oberflächenbeschaffenheit.

Rz-Wert: Der Rz-Wert beschreibt den durchschnittlichen Höhenunterschied zwischen den höchsten und tiefsten Punkten innerhalb eines definierten Messabschnitts.

Rt-Wert: Der Rt-Wert, auch als maximale Rauheitstiefe bekannt, erfasst die größte Distanz zwischen dem höchsten und niedrigsten Punkt über die gesamte gemessene Oberfläche.

Messgeräte und Verfahren

Taktile Messgeräte: Diese Geräte messen durch direkten Kontakt, meist mit einem Diamantspitzentaster, der über die Oberfläche fährt und die Höhenunterschiede präzise erfasst.

Praxistipp: Taktile Messgeräte sind empfindlich gegenüber Verschmutzungen und müssen regelmäßig kalibriert werden. Eine hohe Reinheit der Oberfläche ist entscheidend, um die Werte Ra, Rz und Rt korrekt zu erfassen.

Optische Messgeräte: Diese Geräte bieten den Vorteil der berührungslosen Messung und sind ideal für empfindliche Oberflächen. Sie verwenden laserbasierte Systeme, um die Struktur und Rauheit zu analysieren.

Praxistipp: Optische Messgeräte sind ideal für die Messung an stark polierten oder empfindlichen Oberflächen, können aber Schwierigkeiten mit sehr rauen Texturen haben.

Einsatz und Praxis

Die Wahl des Messwerts hängt von der Funktionalität des Bauteils ab. So ist der Ra-Wert oft ausreichend für allgemeine Oberflächenangaben, während Rz und Rt detailliertere Informationen liefern, die für bestimmte Anwendungen, wie Lager- oder Dichtungskomponenten, unerlässlich sind.

Überblick der Messverfahren für Toleranzen und Oberflächenrauheit

| Toleranzart | Bedeutung | Typische Messverfahren | Praxistipps |

|---|---|---|---|

| Maßhaltigkeit (< 1 µm) | Präzise Einhaltung der gewünschten Abmessungen (z. B. Durchmesser). | Luftmessdorn, KMG, Taster, Lasermikrometer | Der Luftmessdorn muss exakt zum Bohrungsdurchmesser passen, KMG eignet sich für flexible und präzise Punktmessungen. |

| Formtoleranzen | |||

Rundheit

|

Abweichung von einer idealen Kreisform. | Rundheitsprüfgerät, KMG | Stellen Sie sicher, dass die Werkstücke frei von Spannungen sind, um genaue Messwerte zu erhalten. |

Zylindrizität

|

Abweichung eines Zylinders von der idealen Zylinderform. | Rundheitsprüfgerät, KMG | KMGs bieten eine umfassende Analyse der Zylindrizität und sind ideal für flexible Messungen entlang der Zylinderfläche. |

Rundlauf

|

Die Abweichung eines Bauteils von einer idealen Rotation, wenn es um seine Achse gedreht wird. | Rundlaufprüfgerät, KMG | Achten Sie auf die richtige Ausrichtung des Werkstücks auf dem Rundlaufprüfgerät, um Messfehler zu vermeiden. |

Parallelität

|

Grad der Parallelität zweier Oberflächen zueinander. | KMG, Profilprojektor | Beachten Sie beim KMG, dass mehrere Messpunkte für eine aussagekräftige Analyse notwendig sind. |

Ebenheit

|

Abweichung einer Fläche von einer idealen Ebene. | KMG, Profilprojektor | Für genaue Messergebnisse müssen die Werkstückoberflächen sauber und frei von Spannungen sein. |

Geradheit

|

Abweichung einer Linie von einer idealen Geraden. | KMG, Profilschleifmaschine | Eine exakte Ausrichtung der Werkstücke ist notwendig, um Messfehler zu vermeiden und die Geradheit korrekt zu messen. |

| Lagetoleranzen | |||

Rechtwinkligkeit

|

Grad der Rechtwinkligkeit zwischen zwei Flächen. | KMG, Winkelmesser | Achten Sie darauf, dass die Oberflächen korrekt ausgerichtet sind, um Verzerrungen bei der Messung zu vermeiden. |

Winkelgenauigkeit

|

Exakter Winkel zwischen zwei Oberflächen. | KMG, Winkelmesser | Winkelmessungen sind mit KMGs zuverlässig; achten Sie auf korrekte Justierung des Werkstücks. |

| Oberflächenrauheit | |||

| Rz, Ra, Rt | Durchschnitts- und Spitzenwerte der Oberflächenstruktur. | Tastschnittgeräte, Weißlichtinterferometer | Prüfen Sie vor der Messung die Oberfläche auf Rückstände und Staub, um exakte Ergebnisse zu sichern. |

Dieser umfassende Überblick zu den Messverfahren für Maßhaltigkeit, Form- und Lagetoleranzen sowie Oberflächenrauheit soll Ihnen als Grundlage dienen. Gerne stehen wir Ihnen mit unserer Expertise zur Feinbearbeitung von Werkstücken mit Hon- und Läpptechniken zur Verfügung.