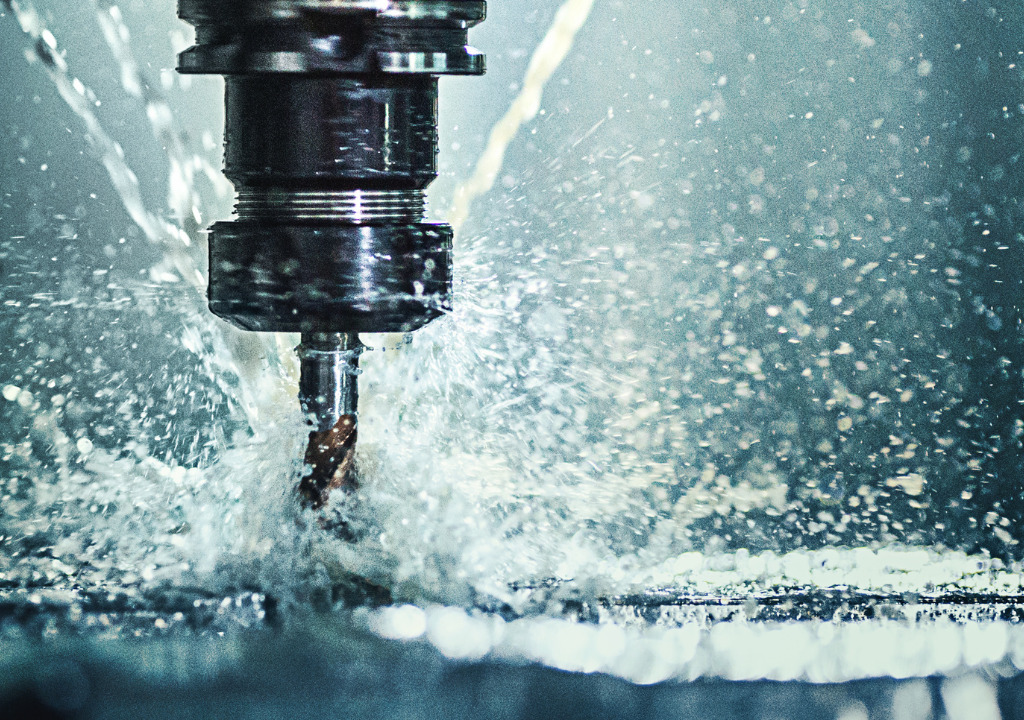

Effizientes Bohren: Wählen Sie den optimalen Bohrer für jede Anwendung

Die Auswahl des richtigen Bohrers ist ein entscheidender Faktor in der Bohrbeitung. Hier finden Sie eine detaillierte Anleitung, die Ihnen konkrete Empfehlungen und Richtwerte für verschiedene Anwendungsbereiche liefert.

Einführung: Warum die Wahl des Bohrers entscheidend ist

Der Bohrer ist als Werkzeug das Herzstück der Bohrbearbeitung, und die richtige Auswahl kann über Qualität, Effizienz und Produktivität entscheiden. Ein falsch gewählter Bohrer kann zu Ausfällen, ungenauen Bohrungen und einem erhöhten Werkzeugverschleiß führen. Die richtige Auswahl hingegen ermöglicht präzise Schnitte, optimale Oberflächengüte und lange Werkzeugstandzeiten.

Verschiedene Bohrertypen und ihre spezifischen Anwendungen

Die Welt der Bohrertypen ist breit gefächert, jedes Werkzeug mit einer einzigartigen Fähigkeit und Ausrichtung. Hier sind einige Empfehlungen:

| Bohrertyp | Anwendungsgebiet |

|---|---|

| Spiralbohrer | Allgemeine Anwendungen auf unterschiedlichen Materialien |

| HSS-Bohrer | Hohe Schnittgeschwindigkeiten und hitzebeständige Materialien |

| VHM-Bohrer | Anspruchsvolle Werkstoffe und Präzisionsarbeit |

| Hartmetallbohrer | Extreme Belastungen und robuste Materialien |

| Zentrierbohrer | Präzises Ansetzen und Bohren |

Werkzeugbeschichtungen: Das Geheimnis besserer Bohrergebnisse

Die Wahl der Werkzeugbeschichtung kann die Leistung eines Bohrers erheblich verbessern. Hier sind einige gängige Beschichtungen und ihre Vorteile:

| Beschichtung | Vorteile |

|---|---|

| TiN (Titannitrid) | Erhöhte Verschleißfestigkeit und geringere Reibung |

| TiAlN (Titanaluminiumnitrid) | Höhere Härte und Temperaturbeständigkeit |

| TiCN, TiC, DLC | Zusätzliche Vorteile je nach Anforderungen |

Werkstoffbezogene Bohrertipps: Die Auswahl für jeden Werkstoff

Die Wahl des richtigen Bohrers hängt stark vom zu bearbeitenden Werkstoff ab. Hier sind einige Empfehlungen:

| Werkstoff | Empfohlener Bohrertyp und -durchmesser |

|---|---|

| Stahl | Spiralbohrer, HSS-Bohrer, VHM-Bohrer (je nach Dicke) |

| Edelstahl | HSS-Bohrer, VHM-Bohrer (je nach Legierung) |

| Aluminium | VHM-Bohrer, Spiralbohrer (hohe Drehzahl) |

| Guss | Hartmetallbohrer (hohe Festigkeit) |

Optimierung der Bohrparameter: Die Feinheiten der Einstellung

Schnittgeschwindigkeit, Vorschub und Drehzahl sind Schlüsselparameter. Hier sind einige Richtwerte für verschiedene Bohrertypen:

| Bohrertyp | Schnittgeschwindigkeit | Vorschub | Drehzahl |

|---|---|---|---|

| Spiralbohrer | Mittel bis hoch | Mittel bis hoch | Mittel bis hoch |

| HSS-Bohrer | Hoch | Mittel | Hoch |

| VHM-Bohrer | Hoch | Niedrig bis mittel | Hoch |

| Hartmetallbohrer | Niedrig bis mittel | Niedrig bis mittel | Niedrig bis mittel |

| Zentrierbohrer | Niedrig | Niedrig | Niedrig |

Spezielle Anwendungen und Herausforderungen

Tieflochbohren erfordert spezielle Herangehensweisen und Werkzeuge, um Wärmeentwicklung zu kontrollieren. Durchgangsbohrungen und schräge Flächen benötigen präzise Techniken.

Bessere Bohrungen: So besiegen Sie die Herausforderungen von Grat und Span

Gratbildung und Spanbildung sind unvermeidliche Begleiter des Bohrprozesses. Hier sind einige Tipps zur Identifizierung, Vermeidung und Bewältigung.

Der Schlüssel zur Bewältigung von Gratbildung und Spanbildung liegt in einer sorgfältigen Planung und Ausführung des Bohrprozesses:

Hochwertige Bohrer: Die Wahl eines hochwertigen, perfekt geschliffenen Bohrers ist der erste Schritt zur Minimierung von Gratbildung und Spanbildung. Ein Bohrer mit scharfer Hauptschneide und präziser Nebenschneide verringert die Reibung und verbessert den Spanfluss.

Optimale Vorschubgeschwindigkeit: Ein angemessener Vorschub sorgt dafür, dass die Späne richtig abgeführt werden. Eine zu hohe Vorschubgeschwindigkeit kann zu unkontrollierter Spanbildung führen, während ein zu niedriger Vorschub Gratbildung begünstigt.

Kühlung und Schmierung: Die Verwendung von Kühlschmierstoffen kann Wunder wirken. Sie reduzieren die Hitzeentwicklung und verbessern den Spanfluss, was wiederum die Bildung von Grat minimiert.

Richtige Bohrerführung: Eine stabile Bohrerführung verringert Vibrationen und verhindert unerwünschte Bewegungen, die zu ungleichmäßiger Spanbildung führen könnten.

Bohrparameter optimieren: Die Anpassung von Schnittgeschwindigkeit, Vorschub und Drehzahl an den Bohrertyp und Werkstoff kann dazu beitragen, Gratbildung und Spanbildung zu minimieren.

Die Bedeutung von Perfekt Geschliffenen Bohrern

Ein Bohrer ist ein vielseitiges Werkzeug, das in der Metallverarbeitung eine entscheidende Rolle spielt. Die Qualität des Bohrers und insbesondere sein Schliff beeinflussen direkt die Ergebnisse des Bohrvorgangs. Verschiedene Elemente eines Spiralbohrers tragen zu einem effektiven Bohrprozess bei:

1. Freiwinkel: Der Freiwinkel ist der Winkel zwischen der Freifläche und der Achse des Bohrers. Er beeinflusst die Spanbildung und die Spanabfuhr beim Bohren. Ein korrekt eingestellter Freiwinkel ermöglicht eine reibungslose Spanabfuhr, wodurch das Verklemmen des Bohrers im Werkstück vermieden wird.

2. Spitzenwinkel: Der Spitzenwinkel ist der Winkel zwischen den beiden Hauptschneiden des Bohrers an der Spitze. Er beeinflusst die Zentrierung des Bohrers und die Positionierung im Werkstück. Ein optimaler Spitzenwinkel gewährleistet eine präzise Zentrierung und verhindert ein Verlaufen des Bohrers.

3. Hauptschneiden: Die Hauptschneiden sind die Schneidkanten entlang der Längsseiten des Bohrers. Sie sind für das Schneiden des Materials verantwortlich. Scharfe und präzise Hauptschneiden gewährleisten einen sauberen Schnitt und minimieren die benötigte Schnittkraft.

4. Nebenschneiden: Die Nebenschneiden sind die Schneiden an den Kanten der Hauptschneiden. Sie kontrollieren den Span und verhindern ein Aufwickeln des Spanes um den Bohrer. Gut geschärfte Nebenschneiden gewährleisten eine effektive Spankontrolle.

5. Hauptfreifläche: Die Hauptfreifläche ist die Fläche hinter den Hauptschneiden. Sie beeinflusst die Spanbildung und Spanabfuhr. Eine korrekt geschliffene Hauptfreifläche unterstützt eine effiziente Spanabfuhr und verhindert ein Verklemmen des Bohrers.

6. Seitenspanwinkel: Der Seitenspanwinkel ist der Winkel zwischen der Hauptfreifläche und der Achse des Bohrers. Er beeinflusst die Bildung und die Form der Spannuten. Ein optimaler Seitenspanwinkel unterstützt eine effektive Spanabfuhr.

7. Spannut: Die Spannut ist die spiralförmige Vertiefung entlang des Bohrers, die die Spanabfuhr erleichtert. Sie ermöglicht die kontrollierte Entfernung der Späne aus dem Bohrloch.

8. Spanfläche: Die Spanfläche ist die Oberfläche zwischen den Hauptschneiden und der Spannut. Sie trägt zur Spanbildung bei und beeinflusst die Reibung beim Bohrvorgang.

9. Führungsfase: Die Führungsfase ist die abgeschrägte Fläche am Bohrereingang. Sie erleichtert das Zentrieren des Bohrers und verhindert ein Verlaufen des Bohrers beim Ansetzen.

10. Nebenfläche: Die Nebenfläche ist die Fläche zwischen der Hauptschneide und der Nebenschneide. Sie beeinflusst den Spanablauf und die Spanbildung.

11. Querschneide: Die Querschneide ist die Schneide an der Bohrerseite. Sie unterstützt das Ansetzen des Bohrers und den Beginn des Schnitts.

12. Querschneidenwinkel: Der Querschneidenwinkel ist der Winkel zwischen der Querschneide und der Bohrerachse. Er beeinflusst den Schneidprozess und die Spanbildung an der Bohrerseite.

Ein Bohrer mit präzisem Schliff, einschließlich scharfer Hauptschneiden und kontrollierter Nebenschneiden, ermöglicht einen effizienten Schnitt und minimiert die Reibung während des Bohrvorgangs. Dieses harmonische Zusammenspiel reduziert die Entstehung von Grat und Spänen und führt zu optimalen Bohrergebnissen. Regelmäßige Überprüfung und Schärfung der Bohrer, vorzugsweise mit einer hochwertigen Bohrerschleifmaschine wie der von Motom, sind entscheidend, um konstante und hochwertige Ergebnisse zu erzielen.

Fazit: Meistern Sie Gratbildung und Spanbildung für Perfekte Bohrungen

Gratbildung und Spanbildung mögen untrennbar mit dem Bohrprozess verbunden sein, doch sie müssen nicht die Oberhand gewinnen. Mit hochwertigen Bohrern, optimalen Bohrparametern und einer sorgfältigen Arbeitsweise können Sie diese Unvollkommenheiten beherrschen. Vergessen Sie dabei nicht, dass perfekt geschliffene Bohrer den entscheidenden Unterschied ausmachen, indem sie für saubere Schnitte und eine reibungslose Materialabfuhr sorgen. Ihre Bohrer sind das Fundament für erstklassige Bohrungen – halten Sie sie scharf und perfekt ausgespitzt.

Entdecken Sie die Bohrerschleifmaschinen von Motom

Bohrerschleifmaschine MOTOM BSM 13

- Geführter Schleifvorgang nach dem MOTOM-PRINZIP

- Einfach- Schnell- Präzise

- Sehr einfache Bedienung, auch ohne Vorkenntnisse

- Größenabhängig in 30 bis 90 Sekunden kostengünstig Bohrer schleifen

- Stufenlos einstellbarer Spitzenwinkel 90 - 140°

- Schleifen und Ausspitzen in einer Aufspannung

- Qualitativ hochwertiger, kegelmantelähnlicher Schliff für geringste Bohrtoleranzen

- Hochwertige, langlebige CBN-/ DIA- Schleifscheiben

- Kein Abziehen der Schleifscheiben notwendig

- Komplett betriebsbereite Lieferung

- Freiwinkel einstellbar

- Optional Absaugung empfehlenswert

- Ausführliche deutsche Bedienungsanleitung

- Kein zusätzliches Werkzeug notwendig

- Spannzangen im Innenraum der Maschine

- 1000- fach bewährt in Industrie und Handwerk

- CE zertifiziert

Bohrerschleifmaschine MOTOM BSM 22

- Geführter Schleifvorgang nach dem MOTOM-PRINZIP

- Einfach- Schnell- Präzise

- Sehr einfache Bedienung, auch ohne Vorkenntnisse

- Größenabhängig in 30 bis 90 Sekunden kostengünstig Bohrer schleifen

- Stufenlos einstellbarer Spitzenwinkel 90 - 140°

- Schleifen und Ausspitzen in einer Aufspannung

- Qualitativ hochwertiger, kegelmantelähnlicher Schliff für geringste Bohrtoleranzen

- Hochwertige, langlebige CBN-/ DIA- Schleifscheiben

- Kein Abziehen der Schleifscheiben notwendig

- Komplett betriebsbereite Lieferung

- Freiwinkel einstellbar

- Optional Absaugung empfehlenswert

- Ausführliche deutsche Bedienungsanleitung

- Kein zusätzliches Werkzeug notwendig

- Spannzangen im Innenraum der Maschine

- 1000- fach bewährt in Industrie und Handwerk

- CE zertifiziert

Bohrerschleifmaschine MOTOM BSM 25

- Geführter Schleifvorgang nach dem MOTOM-PRINZIP

- Einfach- Schnell- Präzise

- Sehr einfache Bedienung, auch ohne Vorkenntnisse

- Größenabhängig in 30 bis 90 Sekunden kostengünstig Bohrer schleifen

- Stufenlos einstellbarer Spitzenwinkel 90 - 140°

- Schleifen und Ausspitzen in einer Aufspannung

- Qualitativ hochwertiger, kegelmantelähnlicher Schliff für geringste Bohrtoleranzen

- Hochwertige, langlebige CBN-/ DIA- Schleifscheiben

- Kein Abziehen der Schleifscheiben notwendig

- Komplett betriebsbereite Lieferung

- Freiwinkel einstellbar

- Optional Absaugung empfehlenswert

- Ausführliche deutsche Bedienungsanleitung

- Kein zusätzliches Werkzeug notwendig

- Spannzangen im Innenraum der Maschine

- 1000- fach bewährt in Industrie und Handwerk

- CE zertifiziert

Fazit: Präzision, Effizienz und Qualität in der Bohrerauswahl

Die Auswahl des richtigen Bohrers ist ein wichtiger Punkt, der in der Metallbearbeitung nicht übersehen werden sollte. Von den Bohrertypen über Werkzeugbeschichtungen bis hin zu den Feinheiten der Einstellparameter haben Sie nun das Rüstzeug, um fundierte Entscheidungen zu treffen. Präzise Bohrungen, optimale Oberflächengüte und lang anhaltende Werkzeuglebensdauer sind das Ergebnis einer klugen Bohrerauswahl.

Nach welchen Kriterien wählen Sie den passenden Bohrer für Ihre Bohraufgabe?

Welche Erfahrungen haben Sie beim Schleifen von Bohrern?

Wir freuen uns über Ihren Kommentar!