Von weich zu hart – Verfahren zum Härten von Stahl

Stahl, als grundlegender Baustein in zahlreichen industriellen Anwendungen, offenbart seine außergewöhnliche Robustheit nicht von Natur aus, sondern durch präzise angewandte Härteverfahren. Die Kunst des Stahlhärtens spielt eine entscheidende Rolle in verschiedenen Sektoren, wo die erhöhte Widerstandsfähigkeit und Härte des Materials unverzichtbar sind.

In diesem Artikel werden wir uns auf die technischen Aspekte der Härteverfahren konzentrieren und dabei analysieren, warum und wo diese Methoden eingesetzt werden, und welchen Beitrag sie in bedeutenden Anwendungsgebieten leisten.

Methoden zum Härten von Stahl

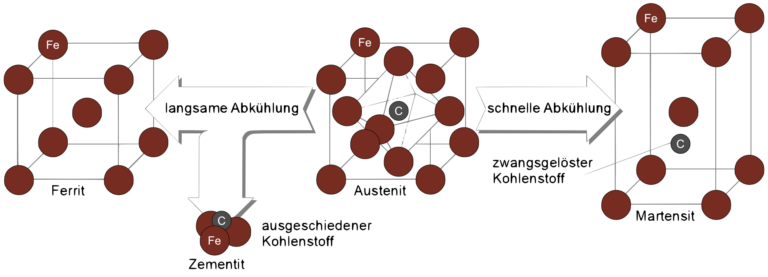

Der Härteprozess von Stahl zielt darauf ab, das innere Gefüge des Materials durch kontrollierte Wärmebehandlung zu verändern. Durch Erhitzen auf Temperaturen über 780°C wird der Stahl in den Austenit-Zustand überführt, und anschließend erfolgt ein rasches Abkühlen (Abschrecken). Dieser Schritt führt zu einer erhöhten Härte und verbesserten mechanischen Eigenschaften des Materials.

Der Unterschied zwischen Härten und Vergüten liegt hauptsächlich im letzten Schritt, dem Anlassen. Beim Härten wird der Stahl bei vergleichsweise niedrigen Temperaturen zwischen 200 °C und 400 °C angelassen. Beim Vergüten hingegen liegen die Anlasstemperaturen höher, im Bereich zwischen 550 °C und 700 °C.

Obwohl dieser Unterschied zunächst klein erscheint, hat er bedeutende Auswirkungen auf das entstehende Gefüge. Er bestimmt, ob der Stahl eine hohe Härte oder eine hohe Festigkeit/Zähigkeit erreicht.

Sowohl das Härten als auch das Vergüten verläuft in drei Schritten:

- Austenitisieren/ Erwärmen

- Abschrecken

- Anlassen

Im Gegensatz zu den Glühverfahren wie Normalglühen, Weichglühen, Grobkornglühen, Rekristallisationsglühen und Spannungsarmglühen, bei denen das Material langsam abgekühlt wird, erfolgt beim Härten bzw. Vergüten in den Wärmebehandlungsverfahren eine relativ schnelle Abkühlung, auch als Abschrecken bekannt. Dies geschieht gezielt, um die gewünschten Gefügeänderungen herbeizuführen.

Während bei den Glühverfahren die treibende Kraft für die Gefügeänderung stets die Erreichung eines energieärmeren Zustandes ist (thermodynamisches Gleichgewicht), handelt es sich beim Härten bzw. Vergüten um einen thermodynamischen Ungleichgewichtszustand des Gefüges. Die rasche Abkühlung verhindert dabei gezielt das Einstellen des thermodynamischen Gleichgewichts. Aufgrund dieser grundlegenden Unterschiede werden die Wärmebehandlungsverfahren Härten und Vergüten üblicherweise separat von den Glühverfahren aufgeführt.

Während bei den Glühverfahren die treibende Kraft für die Gefügeänderung das Anstreben eines energetisch günstigeren Zustandes ist, wird beim Härten und Vergüten gezielt ein thermodynamisches Ungleichgewicht geschaffen.

Im Folgenden werden die einzelnen Prozessschritte des Härtens bzw. Vergütens näher erläutert:

Austenitisieren

Beim Härten und Vergüten wird der Stahl zuerst über die Glüh-, Streck- und Korngrenze (GSK-Linie) erwärmt, wodurch das Ferritgitter in das Austenitgitter umgewandelt wird. Dieser Prozess, bekannt als Austenitisieren, ermöglicht die Löslichkeit des Kohlenstoffs im Austenitgitter. Um sicherzustellen, dass das Perlit (Mischung aus Ferrit und Zementit), im Inneren des zu bearbeitenden Bauteils zerfällt, muss das Werkstück je nach Dicke für eine längere Zeit auf Temperatur gehalten werden.

Austenitisieren bezeichnet die Erwärmung des Stahls über die Umwandlungslinie, sodass der Kohlenstoff im Austenitgefüge vollständig löslich wird.

Würde der Stahl nach dem Austenitisieren langsam abgekühlt, würde sich das Austenitgitter wieder in die für den Kohlenstoff nahezu unlösliche Ferritstruktur umwandeln. Um dies zu verhindern und die gewünschte Gefügeänderung herbeizuführen, erfolgt eine relativ schnelle Abkühlung, der nächste Prozessschritt.

Abschrecken

Beim Abschrecken wird der Stahl nach dem Austenitisieren einer raschen Abkühlung unterzogen. Dies verhindert, dass der gelöste Kohlenstoff aus dem Austenitgitter ausdiffundiert. Der Kohlenstoff bleibt zwangsgelöst im Ferritgitter, wodurch sich eine neue Gefügeart bildet, der sogenannte Martensit. Dieser Martensit zeichnet sich unter dem Mikroskop durch eine nadel- bzw. plattenförmige Struktur aus (Martensitplatten).

Abschrecken bezeichnet die rasche Abkühlung eines Werkstoffs aus dem erwärmten Zustand.

Die Kohlenstoffatome bleiben durch das Abschrecken im Gefüge zwangsgelöst und verzerren die Gitterstruktur, was das Martensit-Gefüge auszeichnet. Diese Gefügeänderungen sind entscheidend für die gewünschten mechanischen Eigenschaften des gehärteten oder vergüteten Stahls.

Anlassen

Nach dem Abschrecken wird der Stahl erneut erwärmt, um ihm einen Teil seiner Zähigkeit zurückzugeben. Die Temperatur bleibt jedoch unterhalb der GSK-Linie, das heißt, es wird nicht mehr in den Bereich des Austenits über die Umwandlungslinie hinaus erhitzt. Dieser Prozess des erneuten Erwärmens auf moderate Temperaturen wird als Anlassen bezeichnet.

Beim Anlassen wird der abgeschreckte Stahl wieder erwärmt, um die Sprödigkeit zu verringern und die Zähigkeit zu erhöhen.

Durch die höheren Temperaturen beim Anlassen können die im tetragonalen Martensit zwangsgelösten Kohlenstoffatome teilweise wieder ausdiffundieren. Dies führt zur Rückbildung des tetragonalen Martensits und einer teilweisen Reduzierung der Gitterverzerrung. Dadurch nehmen Härte und Festigkeit leicht ab, aber der Stahl gewinnt erheblich an Zähigkeit.

Auch wenn die Härte- und Festigkeitswerte nach dem Anlassen wieder etwas zurückgehen, liegen sie dennoch deutlich über den Werten des Ausgangsgefüges vor dem Abschrecken (Perlitgefüge). Nach dem Anlassen erfolgt in der Regel eine langsame Abkühlung an der Luft.

Es ist wichtig zu beachten, dass das Martensitgefüge nach dem Abschrecken letztlich einen Ungleichgewichtszustand darstellt, da durch die schnelle Abkühlung das Einstellen des thermodynamischen Gleichgewichts verhindert wird. Durch nachträgliches Erwärmen kann dem Gefüge jedoch wieder Zeit gegeben werden, sich in Richtung thermodynamisches Gleichgewicht zu entwickeln, was mit dem Ausdiffundieren des Kohlenstoffs aus dem Martensitgitter einhergeht.

Die Steuerung der Eigenschaftswerte wie Härte, Festigkeit und Zähigkeit erfolgt je nach Anlasstemperatur und -dauer. Anlassschaubilder bieten Informationen über die notwendigen Temperaturen für bestimmte Eigenschaftswerte. Generell gilt: Je höher die Anlasstemperatur und je länger die Anlassdauer, desto größer ist der Zugewinn an Zähigkeit, jedoch sinken die Härtewerte entsprechend. Dies führt zu zwei grundlegenden Möglichkeiten der Prozessführung, abhängig von den angestrebten Werkstoffeigenschaften.

Bedeutung und Anwendungen des Härtens

Die erhöhte Widerstandsfähigkeit von gehärtetem Stahl macht ihn unersetzlich in verschiedenen Industriezweigen:

Werkzeugindustrie

In der Werkzeugherstellung ist die Verwendung von gehärtetem Stahl unerlässlich. Schneidewerkzeuge, Formen und andere Präzisionswerkzeuge erfordern eine hohe Widerstandsfähigkeit, um den Belastungen bei der Verarbeitung von Materialien standzuhalten. Der Härteprozess verbessert die Verschleißfestigkeit und Langlebigkeit, was für effiziente und präzise Arbeitsabläufe entscheidend ist.

Maschinenbau

Im Maschinenbau ist gehärteter Stahl ein Schlüsselelement für Bauteile, die hohen Belastungen ausgesetzt sind. Induktionshärten und andere Verfahren werden eingesetzt, um die Oberflächenhärte von Teilen wie Zahnrädern und Wellen zu optimieren, was die Lebensdauer der Maschinen erhöht.

Automobilindustrie

In der Automobilproduktion werden Härteverfahren verwendet, um die Festigkeit und Härte von kritischen Teilen wie Kurbelwellen und Getriebekomponenten zu verbessern. Dies trägt dazu bei, die Zuverlässigkeit und Leistungsfähigkeit der Fahrzeuge zu steigern.

Luftfahrt- und Raumfahrtindustrie

In der Luftfahrt- und Raumfahrttechnik sind Materialien mit hoher Festigkeit und Härte unerlässlich. Härteverfahren wie das Vakuumhärten werden angewendet, um Teile von Triebwerken und Strukturkomponenten zu optimieren, um den extremen Bedingungen im Flugzeug- und Weltraumumfeld standzuhalten.

Wichtige Verfahren bei der Stahlhärtung

Härtungstiefe

Die Tiefe, bis zu der der Stahl gehärtet wird, hängt von der Legierung und den Abmessungen des Werkstücks ab. Die Entscheidung darüber, ob der gesamte Kern oder nur eine bestimmte Tiefe gehärtet wird, wird je nach Verwendung des Werkstücks getroffen.

Nitrieren

Die Anreicherung mit Stickstoff während des Glühprozesses schafft eine verschleißfeste Oberfläche, prädestiniert für anspruchsvolle Anwendungen wie Karbonitrieren und Nitrokarbonieren.

Anlassen

Durch das Härten werden starke innere Spannungen erzeugt. Diese müssen abgebaut werden. Das Werkstück wird nochmals auf ca. 200° C bis 300° C erhitzt, bei ein bis zwei Stunden Anlassdauer. Zwei bis drei Stunden bei größeren Werkstücken sowie bei Warmarbeitsstählen. Ein Teil des Restaustenit wandelt sich in Martensit um. Da sich Restaustenit nur sehr schwer umwandelt muss der Vorgang mindestens zwei oder dreimal wiederholt werden. Dieser Vorgang bewirkt eine höhere Maßbeständigkeit und Zähigkeit des Stahls.

Altern

Bereits gehärteter Stahl wird ca. 50 bis 100 Stunden bei ungefähr 120° C gehalten. Dadurch verliert das Werkstück innere Spannungen. Die mit diesem Verfahren behandelten Teile, wie zum Beispiel Messwerkzeuge, bleiben auch nach langer Zeit noch stabil. Bis zu einem Jahr dauert der natürliche Alterungsprozess. Einen noch besseren Effekt, erzielt man durch Tiefkühlen in flüssigem Stickstoff bei -70° C.

Abschrecken

Beim Abschrecken wird das Werkstück mit größerer Geschwindigkeit als an der Luft abgekühlt. Die Abkühlgeschwindigkeit in Verbindung mit der Werkstückgröße ist wichtig, um die optimale Härte zu erreichen.

Salzbadhärten

Nach dem Vorwärmen in einem Heißluftofen (ca. 500° C) wird das Werkstück in einen Tiegel mit flüssigen Spezialsalzen gehängt und auf die gewünschte Endtemperatur gebracht. Die Erhitzung ist besonders gleichmäßig, durchgreifend und temperaturgenau. Grund hierfür ist der intensive Kontakt des flüssigen Mediums mit der gesamten Werkstückoberfläche. Der Prozess ist sehr wirtschaftlich, wenn in großem Umfang Härtearbeiten durchgeführt werden müssen. Das Salzbadhärten ist dem Härten im Muffelofen weit überlegen. Das Werkstück kommt während des Härteprozesses nicht mit Sauerstoff in Kontakt und bleibt daher blank und entkohlungsfrei.

Sulfinieren

Mittels eines Salzbades findet, neben der Stickstoffaufnahme, auch eine Schwefeldiffusion statt. Es werden dadurch sehr gute Laufeigenschaften erreicht.

Werkstoffeigene Spannungen im Stahl werden durch Erhitzen abgebaut. Der Stahl wird auf ca. 650° C geglüht und danach langsam im Ofen abgekühlt. Dieser Prozess wird durchgeführt, um Formveränderungen des Stahles zu vermeiden.

Weichglühen

Der Stahl wird auf 700 - 900° C durchwärmt und danach langsam im Ofen abgekühlt.

Vakuumhärten

Hierbei wird der Stahl in Spezialöfen in einer Vakuumretorte erhitzt. Die Oberfläche bleibt durch das Fehlen von Sauerstoff blank. Die Oxydation also Entkohlung ist vom Druck unabhängig. Für Werkzeuge, von denen eine hohe Oberflächenqualität gefordert wird, findet diese umweltfreundliche Methode immer mehr Anwendung.

Schutzgashärten

Um den Kontakt des Werkstückes mit Sauerstoff zu vermeiden, wird es entweder eingepackt oder im Muffelofen mit Schutzgas gehärtet. In Spezialöfen, die innen mit einer hitzebeständigen runden oder rechtwinkligen Retorte ausgestattet sind, wird Gas eingebracht, welches sich gegen den Stahl neutral verhält. Auf Rotglühhitze bleibt der Stahl dann vor Anfressungen bewahrt. Oft werden auch Aktivgase zugeführt, welche eine aufkohlende oder nitrierende Wirkung auf die Oberfläche ausüben.

Entkohlung

Im rotheißen Zustand ist die Stahloberfläche sehr empfindlich gegen Anfressung aus der umgebenden Luft. Durch Verbrennen des Kohlenstoffes entsteht an der Oberfläche eine zu niedrige Härte (Weichhaut). Diese muss aufgekohlt werden. Das bedeutet der Randschicht des Werkstückes muss wieder Kohlenstoff zugeführt werden. Dies kann in Form von Pulver, Gas oder im Salzbad geschehen.

Aufkohlen

Dieses Verfahren wird auch Zementieren, Einsetzten oder Verstählen genannt und kann in Form von Pulver, Gas oder Salzbadaufkohlen erfolgen. Dabei wird die Randschicht des Werkstücks mit Kohlenstoff angereichert. Es können harte Schichten bis 3 mm erzielt werden.

Induktionshärten

Beim Induktionshärten wird ein kräftiges magnetischen Wechselfeld in die Stahlhaut des Werkstücks induziert. Durch den Widerstand des Stahls verursacht der induzierte elektrische Strom eine Wärmeentwicklung. Der Stahl wird bis zu einer bestimmten Tiefe (1-5 mm) rotheiß. Dieser Prozess wird hauptsächlich im Maschinenbau angewendet (Kantmesser, Leitungsbahnen etc.). Die Tiefe der gehärteten Schicht ist abhängig von der angewandten Frequenz und der Zeit. Mit Hochfrequenz-Induktionshärten können auch sehr kleine Tiefen realisiert werden. Härtungstiefen ab 0,01 mm sind möglich.

Warmbadhärten

Warmbadhärtbar sind grundsätzlich alle öl- und lufthärtbaren Stähle. Niedriglegierte Stähle erreichen bei kleineren bis mittleren Abmessungen noch ca. 60 Hrc. Hochlegierte Stähle können auch in größeren Abmessungen gehärtet werden. Geringe Temperaturschwankungen des Bades sind ohne wesentlichen Einfluss auf die Härte. Dies ist wichtig, weil die Temperatur beim Einbringen des heißen Härtegutes etwas steigt. Nach dem Eintauchen des Werkstückes, sollte dieses kurz hin und her bewegt werden. Eine Kühlanlage ist notwendig, weil sich das Warmbad bei zu geringem Salzinhalt oder bei Serienhärtungen stark erwärmt. Die Bäder können auch mit einem sog. Wasserkühlmantel ausgestattet werden.

Härteprobleme und mögliche Lösungen

|

Fehler beim Härten |

Folgen |

Lösung |

|---|---|---|

|

Konstruktionsfehler. Scharfe Kanten, Werkstück hat keine Entlastungslöcher. |

Risse und Kantenausbrüche |

Konstruktion muss gemäß DIN erfolgen. |

|

Werkzeug wurde nicht auf die richtige Härtetemperatur gebracht o. Haltezeit zu kurz. |

Keine oder nur mäßige Härteannahme |

Unter Luftabschluss weichglühen und Härtung bei richtiger Temperatur wiederholen. |

|

Werkzeug wurde zu hoch gehärtet, evtl. überhitzt oder zu lange auf der Härtetemperatur gehalten. |

Härterisse, starker Verzug, Ausbrüche |

Unter Luftabschluss weichglühen und Härtung bei richtiger Temperatur wiederholen. Verbranntes Werkzeug kann nicht mehr verwendet werden. |

|

Werkzeug wurde während des Härtens an der Oberfläche entkohlt. |

Keine Härteannahme an der Oberfläche |

Abschleifen der Oberfläche, weichglühen und erneut in Vakuum oder Schutzgas härten. |

|

Korngrenzbelegung im Härtegefüge durch zu volle Charge beim Abschrecken. |

Risse und Ausbrüche |

Härtecharge nicht zu voll packen. |

|

Einseitiges Abkühlen. |

Spannungsrisse |

Gleichmäßig abkühlen. |

|

Ungenügend angelassen. |

Spannungsrisse |

Mindestens 2 Mal anlassen. |

|

Zu frühes Waschen (1.2510) von Teilen die noch über 100° C Kerntemperatur aufweisen. |

Risse |

Teile erst handwarm waschen. |

|

Fehlende Entlastungsschlitze beim Drahterodieren. |

Risse |

Die Konstruktion ändern. |

Wir hoffen, wir konnten Ihnen mit diesem Artikel einen guten Überblick über verschiedene Methoden und Begriffe zum Härten von Stahl geben.

Was sind Ihre Herausforderungen und Anwendungen beim Härten von Stahl? Teilen Sie gerne Ihre persönlichen Erfahrungen zum Thema Härten von Stahl in den Kommentaren.

Entdecken Sie unsere Stähle

1.2510/ 1.2842

100MnCrW4/ 90MnCrV8

KALTARBEITSSTAHL DIN 17350 EN-ISO4957 Extra reines und gleichmäßiges Kerngefüge.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2842 | 0,90 | 0,20 | 1,90 | 0,40 | 0,10 | ||||

| 1.2510 | 0,95 | 0,20 | 1,20 | 0,60 | 0,60 | 0,10 |

| Anlieferzustand: weichgeglüht 775N/mm² (230HB max.) | Farbcode für 1.2510 Grün | Erzielbare Härte: Hrc 61-63 |

1.2379

X155CrVMo12-1

Hochlegierter, Verschleissfester, Zäher, Ledeburitischer, Sekundärhärtbarer Kaltarbeitsstahl Extra reines und gleichmäßiges Kerngefüge. Daher äußerst verzugsarm.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2379 | 1,55 | 0,30 | 0,30 | 12,00 | 0,18 | 0,70 | 0,18 | 0,80 | |

| 1.2990 | 1,00 | 0,95 | 0,45 | 8.20 | 1,50 | 1,70 | |||

| 1.2601 | 1,60 | 0,30 | 0,30 | 12,00 | 0,18 | 0,60 | 0,50 | 0,30 | |

| 1.2080 | 2,10 | 12,00 | |||||||

| 1.2436 | 2,10 | 12,00 | 0,70 |

| Anlieferzustand: weichgeglüht 830N/mm² (250HB max.) | Farbcode für 1.2379 Gelb | Erzielbare Härte: Hrc 61-63 |

1.1730

1.2312

40 CrMnMoS 8-6

Vergüteter Kunstoffformenstahl VERGÜTET auf 1100N/mm²| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2312 | 0,40 | 0,40 | 1,50 | 1,90 | 0,20 | 0,10 | |||

| 1.2311 | 0,35 | 0,35 | 1,40 | 2,00 | 0,20 | ||||

| 1.7225 | 0,40 | 0,35 | 0,60 | 1,00 | 0,20 | ||||

| 1.2738 | 0,40 | 0,30 | 1,50 | 1,90 | 1,00 | 0,20 |

| Anlieferzustand: Vergütet ca. 1050N/mm² | Farbcode für 1.2312 Lila | Wird meist im Anlieferungszustand verwendet |

1.2767

45NiCrMo16

KALTARBEITSSTAHL DIN 17350 EN-ISO4957 Extra reines und gleichmäßiges Kerngefüge. Daher äußerst verzugsarm.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | |

| 1.2767 | 0,45 | 0,25 | 0,40 | 1,40 | 4,00 | 0,30 | |||

| 1.2764 | 0,22 | 0,25 | 0,30 | 1,30 | 4,00 | 0,20 | |||

| 1.2718 | 0,55 | 0,30 | 0,50 | 1,00 | 3,00 | 0,30 | |||

| 1.2721 | 0,52 | 0,30 | 0,50 | 1,00 | 3,10 | 0,20 |

| Anlieferzustand: weichgeglüht 835 N/mm² (260HB max.) | Farbcode für 1.2767 Braun | Erzielbare Härte: Hrc 54 - 58 |

1.2083

X42Cr13

Chromlegierter, verschleißfester, korrosionsbeständiger Kunststoffformenstahl Extra reines und gleichmäßiges Kerngefüge.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2083 | 0,40 | 0,40 | 0,30 | 14,00 | 0,30 | 0,03 | |||

| 1.2099 | 0,05 | 0,20 | 0,90 | 12,50 | 0,12 |

1.2343

X38CrMoV5-1

WARMARBEITSSTAHL Extra hoher Reinheitsgrad für hohe thermische und mechanische Ansprüche.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2343 | 0,38 | 1,10 | 0,40 | 5,00 | 1,20 | 0,40 | |||

| 1.2344 | 0,40 | 1,10 | 0,40 | 5,20 | 1,30 | 1,00 | |||

| 1.2714 | 0,40 | 1,10 | 0,40 | 5,20 | 1,30 | 1,00 | |||

| 1.2718/21 | 0,40 | 1,10 | 0,40 | 5,20 | 1,30 |

| Anlieferzustand: weichgeglüht 790N/mm² (235HB max.) | Farbcode für 1.2343 Schwarz | Erzielbare Härte: Hrc 52- 54 |

1.2085

X33CrS16

Hoch-chromlegierter, vorvergüteter verschleißfester, korrosionsbeständiger Kunststoffformenstahl Extra reines und gleichmäßiges Kerngefüge.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2085 | 0,35 | 0,30 | 0,90 | 16,00 | 0,50 | 0,09 | |||

| 1.2316 | 0,35 | 16,00 | 1,00 | 0,09 |

| Anlieferzustand: vorvergütet 1100N/mm² (320HB max.) | Farbcode für 1.2085 Orange | Erzielbare Härte: Hrc 48 |

1.2162

21MnCr5

KUNSTSTOFFFORMENSTAHL Cr-Mn-legierter Hochleistungs-Einsatzstahl| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2162 | 0,21 | 0,25 | 1,20 | 1,20 | |||||

| 1.7131 | 0,17 | 0,30 | 1,20 | 0,90 |

| Anlieferzustand: weichgeglüht 745N/mm² (220HB max.) | Farbcode für 1.2162 Blau | Erzielbare Härte: Hrc 61-63 |

1.3343 HSS

HS6-5-2 (M2)

Gebräuchlichster konventionell hergestellter, mittellegierter Schnellarbeitsstahl. Universell einsetzbar für Werkzeuge aller Art.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.3343 | 0,90 | 4,30 | 5,00 | 6,40 | 1,90 |

| Anlieferzustand: weichgeglüht 840N/mm² (260HB max.) | Farbcode für 1.3343 SilberBlau | Erzielbare Härte: Hrc 64 - 65 |

1.3247 HSS

HS2-10-1-8 (M42)

Hoch-Kobaltlegierter Schnellarbeitsstahl. Sehr verschleißfest. Bester konventionell hergestellter HSS-Stahl. Bestens für ein- und mehrschneidige Werkzeuge und Verschleißplatten geeignet.| L% | C | Si | Mn | Cr | Co | Mo | W | V | S |

| 1.3247 | 1,10 | 0,45 | 0,40 | 4,20 | 8,20 | 10,0 | 1,50 | 1,20 | 0,03 |

| Anlieferzustand: weichgeglüht 900 N/mm² (280 HB max.) | Farbcode für 1.3247 SilberRot | Erzielbare Härte: Hrc 67 |

B-PM23

ST 52-3

1.2210

1.2990

X100CrMoV8-1-1

Neu entwickelter Hochlegierter, Äußerst zäher- und verschleißfester ledeburitscher Kaltarbeitsstahl. Extra reines und homogenes und gleichmäßiges Mikrogefüge. Mit verbesserter Karbidstruktur.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.2990 | 1,00 | 0,95 | 0,45 | 8,20 | 1,50 | 1,70 | |||

| 1.2379 | 1,55 | 0,30 | 0,30 | 12,00 | 0,18 | 0,70 | 0,18 | 0,80 |

| Anlieferzustand: weichgeglüht 830N/mm² (250HB max.) | Farbcode für 1.2990 Blau Schwarz | Erzielbare Härte: Hrc 61-63 |

1.4112

X90CrMoV18

Neu entwickelter martensitischer nichtrostender Werkzeugstahl mit hohem Verschleißwiderstand. Extra reines und homogenes und gleichmäßiges Mikrogefüge.| L% | C | Si | Mn | Cr | Ni | Mo | W | V | S |

| 1.4112 | 0,95 | 1,00 | 1,0 | 18,00 | 1,20 | 0,12 |

| Anlieferzustand: weichgeglüht 925 N/mm² (265 HB max.) | Farbcode für 1.4112 Rosa | Erzielbare Härte: Hrc 59 |